谈及圆柱电池,不少人第一时间想到的必是特斯拉,这其中一部分原因是因早年一篇名为“7000多节‘5号’电池拼成的特斯拉”的文章在各大资讯平台上疯传,该文将18650圆柱电池故意改为5号电池,用此噱头吸引了大批阅读量和传播量。特斯拉作为全球最知名的电动汽车品牌,因其至今一直沿用圆柱电池作为驱动电源,所以大众潜意识中已将圆柱电池与特斯拉联系在一起。

电动汽车常称新能源汽车,是当下最为火爆的热词。在国家推行的鼓励政策、消费者习惯变化、技术改进等各个因素共同作用下,新能源汽车的全面普及已是大势所趋,而随着新能源汽车市场需求缺口的打开,能源紧缺和全球环等保问题也直接推动了动力电池产业的高速发展。 动力电池作为纯电动汽车的唯一驱动元件,安全性是最大问题,因此,高品质的动力电池产品是新能源车企对下游动力电池制造和加工企业的唯一也是终极要求。

动力电池根据形态可以分为圆柱、软包、方形三类,而圆柱电池凭借超30年的商业化程度,工艺和自动化水平已非常成熟,生产良率高,加上自身能量密度高、一致性高、PACK成组后稳定性高、循环性能优越、可快速充放电、输出功率大等优势保证了其安装在车内后具有更高的安全性。这也是特斯拉选择它的重要原因之一。

联赢激光一直专注激光焊接自动化成套设备在新能源动力电池及储能行业中的应用,其中包括有方壳电芯、方壳模组及PACK,软包电芯、软包模组及PACK,圆柱电芯、圆柱模组及PACK,燃料电池双极板、电堆绑带焊接等。公司是国内电池制造装备行业领先企业之一,拥有激光摆动焊接技术、多波长复合焊接技术、多波长摆动复合焊接技术等大量动力电池激光焊接加工先进技术,已与宁德时代、比亚迪、国轩高科、欣旺达、亿纬锂能等知名厂商建立了长期稳定的合作关系。 动力电池生产工艺流程可以分为电芯制造、电芯装配、电池检测和电池组装四大环节。由于动力电池生产过程的工序复杂性、材料特殊性与多元性、工艺参数敏感性与高标准,智能制造装备是动力电池生产流程中的必要装备。

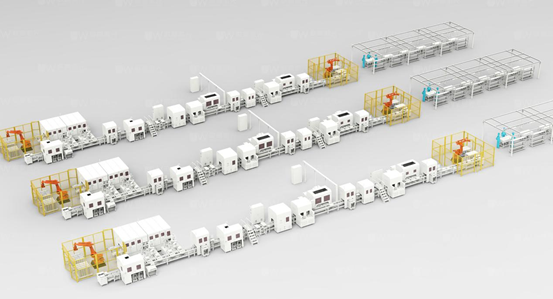

随着市场对高品质电芯需求的增长,迫使动力电池生产厂商采用大规模高程度的自动化生产模式,国产动力电池生产设备的技术精度、自动化程度大幅提高。以下是联赢激光18650电池模组自动化装配线案例:

18650电池模组自动化装配线

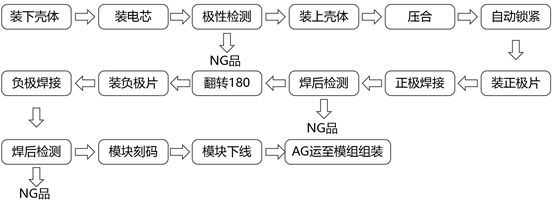

01 整线工艺流程

![]()

02 模块组装工艺流程

03 设备介绍

联赢激光18650电池模组自动化装配线系统集成,包含自动来料、电芯分选、智能仓储、模组装配、模组焊接、CCD焊后检测等工序,自动化程度高,其中镍片与电芯采用可翻转机构设计,实现模组双面高速焊接,工作效率高。产线各单元采用模块化设计,可独立工作,产线集成联赢激光自主研发的MES系统,可实现对整个生产过程进行实时监控管理与数据采集并实现产品信息的全面可追溯。本产线可兼容不同厂商的电芯、模组、产能/效率=15000Pcs/h(电芯)、激光焊接速度18-24点/s。

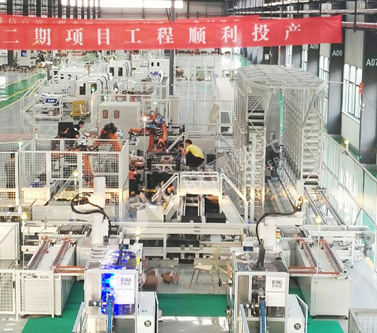

04 客户现场安装调试

联赢激光是专业的精密激光焊接设备及自动化解决方案供应商,经过十多年的发展,公司积累了大量核心知识产权和专利技术,其中包括激光能量控制技术、多波长激光同轴复合焊接技术、蓝光激光器焊接技术、实时图像处理技术、智能产线信息化管理和工业云平台技术、焊接激光加工工艺技术、自动化系统设计技术、激光光学系统开发技术等。公司为动力电池、汽车零部件、3C电子等下游客户定制开发了大量智能制造解决方案,助力智能制造行业与相关技术向多元业化发展。